心お入れ替えた家具屋の家具屋っぽいブログも今日で二日目・・・

今回はこれから納品するある店舗?オフィス?の家具の中にRのパーテーションがあります。

完成形はこんな感じ

R(アール)って何??とよく聞かれるんですが・・・

写真のように曲っていることをとでも言いましょうか?

まっすぐに直角に製作するのは簡単なんですッ!

それを曲ったようにする事が・・・大変なんですッ!

どうやったら上手く曲がるのかッ!?

あの手この手で思案しております

どうやったら造りやすいかッ!!どうやったら仕上がりがきれいに見えるかッ!?

継続するお仕事なので長期的なプランで色々なことを考えるんです!!

ただ今製作中の台数は・・・16台ッ!!

かなりのボリュームです!!

また納品段階になりましたら完成品を紹介します。

ランキングに参加しています! ワンクリックに御協力お願いします!

ど~かひとつ!一日ワンクリック!!!お願いします

2014年7月29日 17:50|

カテゴリー:家具の製作工程|

コメント(0)

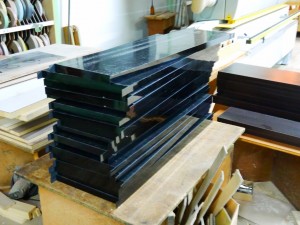

材料の悩みついでにもう一つ・・・

最近、社員から下地材の厚みがバラバラで非常に作業効率が悪いと報告がありました。

下地材の厚みは2.5→4→5.5→9→12・15・18・21・24・30ミリと

仕上寸法によって使い分けします。

同じサイズの材料なのに・・・

段差になるくらいの厚み違いです

たった数ミリの差なんですが・・・

たった数ミリの差なんですが・・・

パネルが一枚0.5ミリずつずれてしまった場合

家具とはパネルの集合体です、10枚使用する家具になるとの場合・・・

全体で5ミリも寸法誤差が出てしまう!!

非常に由々しき問題です。

ランキングに参加しています! ワンクリックに御協力お願いします!

ど~かひとつ!一日ワンクリック!!!お願いします

2014年5月29日 17:00|

カテゴリー:オーダー家具の話, 家具の製作工程|

コメント(0)

最近増えてきました、集成材によるビックテーブルの製作でございます。

大きなテーブルでしかも店舗ごとに形状が異なることがあるので

なかなか手ごたえのある仕事でした・・・

集成材も納品先によって形状がバラバラです

裏面には反り止めの金具も入れておきます

現場の形状に合わせて欠き込み加工も出てきます

そして・・・塗装へ

集成材は特注で製作すると納期もかかります・・・

工場に入荷されてからも結構手間隙かかります。

ここのところ雷ボーイY君はこの集成材の手配だけで振り回されているような状況です・・・

それでもまぁ~今頃どこかの食堂のビッグテーブルとして活躍していると思えばッ!!

短納期でも頑張れそうな気がします。

ランキングに参加しています! ワンクリックに御協力お願いします!

ど~かひとつ!一日ワンクリック!!!お願いします

2013年12月5日 22:45|

カテゴリー:家具の製作工程|

コメント(0)

日ごろの生活で「オーマイゴッド」というような場面って早々出くわさないはずなんですが・・・

今週、久々に・・・そんな場面に遭遇いたしました。

家具の表面になる部分の材料・・・一般的にメラミン材・ポリ板と言ったりするのですが

だいたい化粧版って呼んでいます。

この化粧版はメーカーごとに細かく品番で分類されているのですが

人気の柄や単色の化粧版は似たような品番になります。

似たような品番といいますか・・・番号が一緒で頭や末尾についている

ローマ字が違う品番がたくさんあります。

同じ柄・色なんですが仕上げが違う場合にそのような事態になります。

ここまで・・・説明したら

今回モリカグに襲い掛かった悲劇の御察しがついた方もいらっしゃるかと思います。

・・・そうです。

・・・そうなんです。

仕掛品だった製品があったのですが・・・

出荷直前になり・・・品番違い(ローマ字部分)が発生いたしましたッ!!!!!!!

APで製作しなければならなかったものを・・・LPで製作してしまったッ!!

お~まいッ!ごっ!!

今までだって同じように家具を製作してきたのに・・・こんなミスは初めてッ!!

とにかく・・・気づいたのが出荷前でよかったッ!

チャック機能が働いている成果でしょうか・・・ッて悠長なこと言っている場合ではない!

単純なミスをしただけで材料費で数十万の損失です。

お金に換算すると・・・精神的ダメージが出てきます!!

ランキングに参加しています! ワンクリックに御協力お願いします!

ど~かひとつ!一日ワンクリック!!!お願いします

2013年10月19日 22:07|

カテゴリー:オーダー家具の話, 家具の製作工程, 臥薪嘗胆(私の失敗)|

コメント(0)

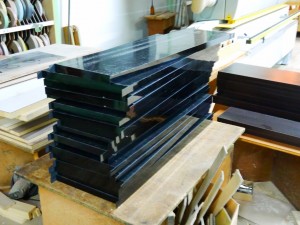

今回紹介するのはフラッシュのパネルを製作している工程です。

すでに組み上がった芯材にハニカムという紙の芯材を挟み込み

板に糊を塗り貼りつける作業です。

枚数が多いときは自動で糊をつける画期的な昔の機械があるのですが

なぜか??今回は二人で手で塗り重ねていましたのでその光景を眺めておりました。

下地の隙間にハニカムを入れて

化粧板をひっくり返し

糊投入っ!!

まんべんなく伸ばします

しっかり塗りましたらひっくり返します

そして丁寧に角を合わせるのであります・・・

白ボンドはしっかり塗りプレス機で圧力をかけて白ボンドの水分が乾燥したら完成!!

フラッシュパネルを作ることが家具製作の基本中の基本っ!!

完成したパネルを加工して組み上げて一つの家具ができるのですっ!!

そして・・・なぜ?機械塗りではなく手塗りでやったのかというと

台数が10台しかなく機械を使用して貼る量でもなかったようなので手作業でボンドを塗ったようです。

機械塗の場合は、掃除も大変なので数がある時しか使用しないんです!

ランキングに参加しています! ワンクリックに御協力お願いします!

ど~かひとつ!一日ワンクリック!!!お願いします

2013年9月4日 20:11|

カテゴリー:家具の製作工程|

コメント(0)