採用面接の前に実施する会社説明に今年から新兵器を導入しましたッ!!

採用説明資料です

内容はこんな感じです

今年から会社説明資料を活用して会社案内を実施することにいたしました。

面接ではないので一方的にこちらから会社の説明をするんですが

これまでこういった資料が無かったので

しっかり伝えたい事が伝わったかッ!?と

説明している我々が不安になることもしばしばありました。

「何か質問ありますかッ!?」って聞いても

「いや~別に~」とか聞いてんだか聞いていないんだか

わかんない反応も多々ありましたし

最近の子はメモを取らないんでわかってんのかなッ!?と

疑問に思う事もありました。

まぁ~

「メモ取るほどの内容じゃない!」と思われたのかもしれないので…

私の説明の仕方を反省しつつ

今回は知ってほしい情報や会社の情報をしっかり伝えるために

プロに依頼して会社説明資料を作成しました。

内容としては…

・仕事の内容

・会社の雰囲気

・入社後のキャリアステップ

・評価制度に賃金制度

・待遇や働く環境

といった感じです。

完成した資料を見たんですがね…

完成度高すぎです!

本来の姿の3倍増しでいい会社に見えてしまいます(笑)

伝えたい事はわかりやすく説明されていますし

おそらく学生が知りたいであろう内容もしっかり網羅されていると思います。

やはり餅は餅屋ですね。

お任せしてよかったです。

今後はこの資料を活用してしっかり会社説明に励みたいと思います。

オーダー家具・特注家具の株式会社森下のYouTobeチャンネルはコチラ!

https://www.youtube.com/channel/UCZMVXe-kev41Hjj9umWNqiQ

チャンネル登録お願いします!

2023年9月13日 12:01|

カテゴリー:業務日報, ㈱森下の出来事, モリカグバージョンアップ作戦!, 学生さんいらっしゃ~い!|

コメント(0)

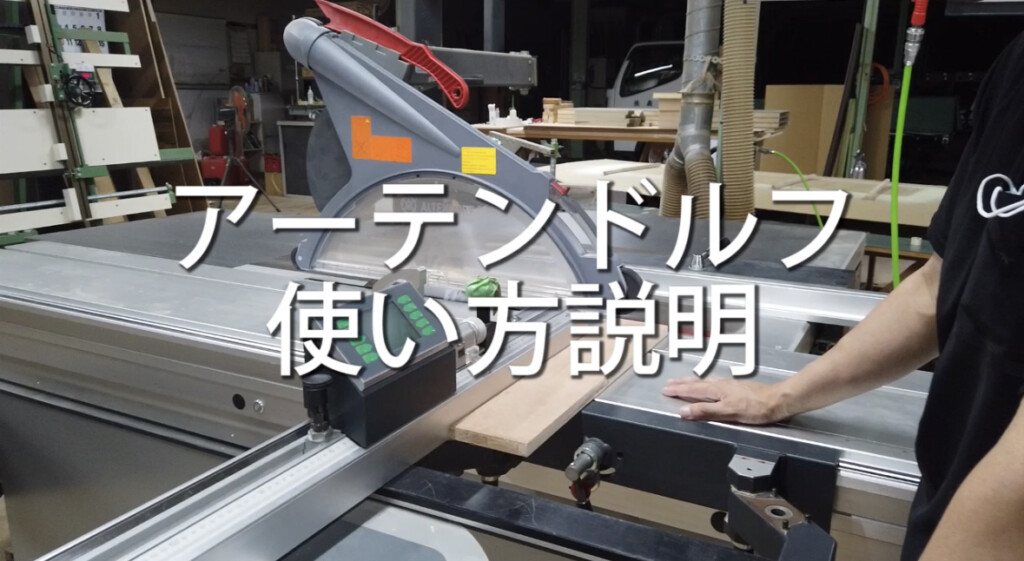

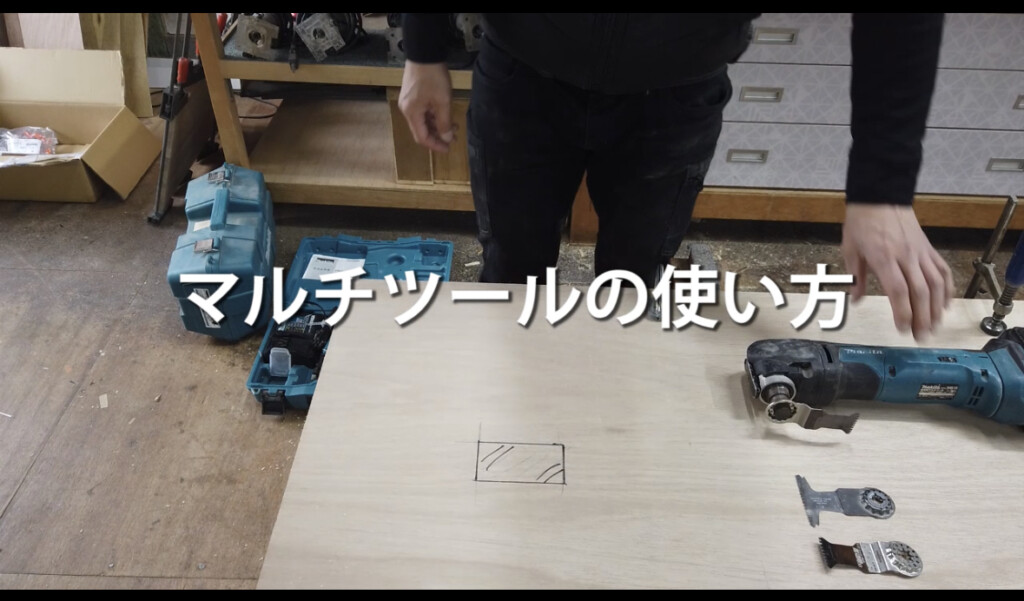

森下では機械や道具の使い方をまとめて作業手順書という書類があります。

いわゆるマニュアルです。

2年前からマニュアルを動画にまとめたりしておりまして

今では26本の動画マニュアルになりました。

今日はその一部を紹介します。

『トリマーの使い方』

『アーテンドルフの使い方』

『マルチツールの使い方』

というような感じで動画マニュアル作成しておりまして

新入社員には紙ベースの手順書を見ながら

動画を見て作業の手順を覚えてもらいます。

この動画完成までに時間はかかりましたが

結構丁寧に作ってあるのでわかりやすいとは思います。

必要に応じて更新したり新たな動画を追加したり

常に生きた情報を揃えるようにしています。

社内のクラウド上でこの動画を公開しているので支給されたiPadから

見たい時はいつでも見れる状態になっています。

まずは手順書とこの動画マニュアルを使って座学で学んでから

研修プログラムにそって実技に入っていきます。

オーダー家具・特注家具の株式会社森下のYouTobeチャンネルはコチラ!

https://www.youtube.com/channel/UCZMVXe-kev41Hjj9umWNqiQ

チャンネル登録お願いします!

2023年8月12日 13:24|

カテゴリー:守破離の「守」, ㈱森下の出来事, モリカグバージョンアップ作戦!, 学生さんいらっしゃ~い!|

コメント(0)

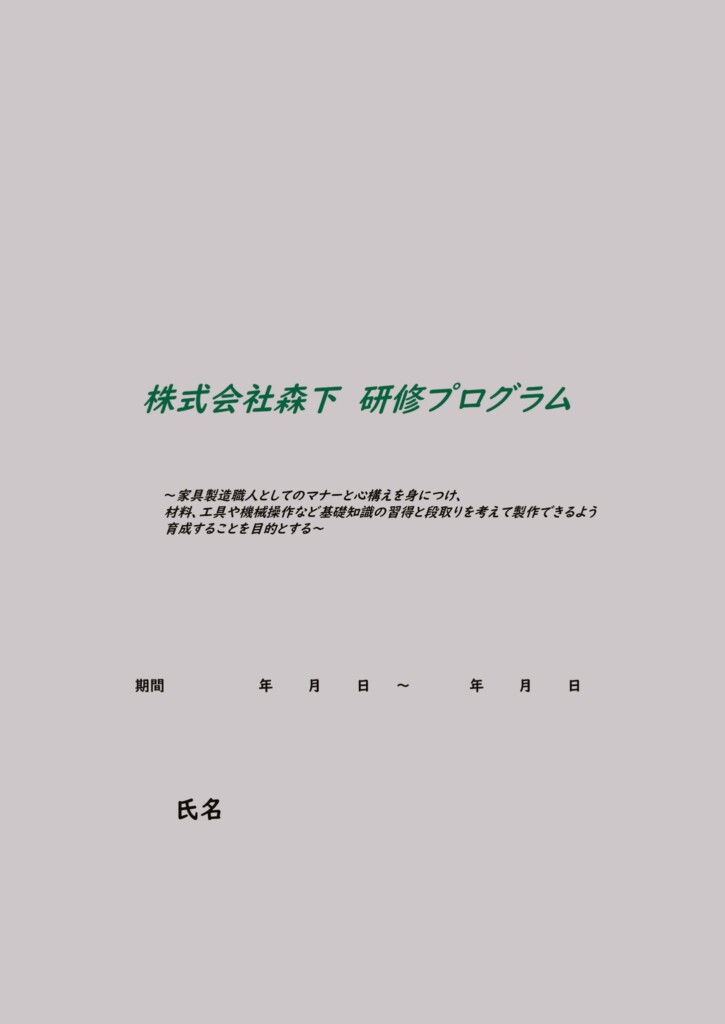

ついに完成しましたッ!!

『株式会社森下 研修プログラム』

家具職人としてのマナーと心構えを身につけ

材料、工具や機械操作などの基礎知識の習得と

段取りを考えて製作できるよう育成することを目的とする

と書いてあります通りッ!

この研修プログラムは入社後およそ半年を目途に家具職人として身につけるべき

基本的なマナー・心構えや知識・技術をまとめたものであります。

今回は今まで作成した手順書・標準書・基準書に動画マニュアルに加えて

様々な技能の本を集約し100ページ近くにもなる

オリジナルの教本を用意いたしました。

そしてそれらのツールを駆使しまして

毎週土曜日に開催される『山田塾』でしっかり学んでもらいます。

その上で先日行いました3ヶ月目の中間実技試験

さらにすべての過程を終えた半年後には最終実技試験に合格して

アシスタントとして家具職人デビューすることになります。

そしてアシスタントとしてデビューしたら次のステップに入ります。

そのアシスタント育成プログラムこそが

今回の教育プロジェクトの肝となる部分なんですが

それはまだこれから作成する予定です。

いま副工場長が半泣き状態でせっせと製作しております。

時間と労力とお金をしっかりかけて気合を入れて取り組んでおります。

この会社は20~30代の若者が多く社外活動も頻繁なので

周囲からは仲が良さそうな会社だと言われることが多々あります

仕事をする上でコミュニケーションがとれている組織は非常に大事だと思います。

それはそれで良い事だとは思います!

しかし我々は仲良しサークルを目指しているわけではありません。

働きやすい環境を作ることは大事だと考えておりますが

社員教育に関してはビシッ!!っと厳しめの体育会系でやりたいと考えております。

我々は楽しいだけのモノづくりの会社ではなく

厳しい職人の世界であるという事をしっかり自覚した職人集団を目指しております。

だからッ!!

意欲のある人・向上心のある人にとって

良い会社でありたいと考えております。

そういう想いで今回のプロジェクト進めております。

オーダー家具・特注家具の株式会社森下のYouTobeチャンネルはコチラ!

https://www.youtube.com/channel/UCZMVXe-kev41Hjj9umWNqiQ

チャンネル登録お願いします!

2023年8月11日 12:20|

カテゴリー:守破離の「守」, ㈱森下の出来事, モリカグバージョンアップ作戦!, 学生さんいらっしゃ~い!|

コメント(0)

先月から車両管理システムを導入いたしました。

車両が今どこにあるのかッ!?

現場に向かっている車両は今どの辺にいるのかッ!?

走行距離はッ!?

安全運転だったかッ!?

などなど保存が必要な運行記録などもしっかり管理できる

車両に関するアレやコレを一気に解決できるシステムでございます。

以前から車両の管理をしなければいけないなッ!とは思っていたんですが

まぁ~そういう管理は後手後手になってしまうもんでして

それでもいよいよ運行記録やら法律的にやらなければならない事が

あるっていう事が判明しましてね…

導入している人の話を聞いてみたりしてたら

このシステム入れたら一発解決じゃんッ!!っていう事になり導入した次第です。

あとこれ非常に便利なのが

リアルタイムに運行状況がわかるんで現場納品する時など

運転手に「あとどのくらいで到着するッ!?」なんて

確認の連絡したりしていたんですが

このアプリを見れば現在位置がでるので

一目瞭然でどれくらいで到着するかッ!?とかもわかったりするんです。

非常に便利に使わせていただいております。

オーダー家具・特注家具の株式会社森下のYouTobeチャンネルはコチラ!

https://www.youtube.com/channel/UCZMVXe-kev41Hjj9umWNqiQ

チャンネル登録お願いします!

2023年8月2日 18:29|

カテゴリー:業務効率化計画, モリカグバージョンアップ作戦!|

コメント(0)

本日は信金主催の経営幹部を対象にしたセミナーを受講します。

テーマは

「タスクマネジメント~目標設定・意思決定・優先順位づけ~」

でございます。

組織内でのコミュニケーションを円滑にし

タスク完遂につなげるために必要なスキルを身につけることを目的としております。

リアル開催であり、個人ワーク、ペアワーク、ディスカッションを中心に行いますので

受講者様同士でのコミュニケーションが図られる研修となっております。

だそうです。

なんとも今のこの会社にピッタリなテーマッ!!

特に目標設定と優先順位付けに関しては

我々が今期に入り気合を入れて取り組んでいるテーマでもあります。

何かヒントになることがあればいいなぁ~と思っております。

これまでは私が外部のセミナーに受講するを事は多々ありましたが

社員が外部のセミナーを受講するというのは初めての事です。

なんとなく会社の規模がそれなりに大きくなってきそうな予感がしております。

今後はこういう機会があれば積極的に参加してもらおうかと思っています。

オーダー家具・特注家具の株式会社森下のYouTobeチャンネルはコチラ!

https://www.youtube.com/channel/UCZMVXe-kev41Hjj9umWNqiQ

チャンネル登録お願いします!

2023年7月19日 16:52|

カテゴリー:業務日報, モリカグバージョンアップ作戦!, 意識高い系|

コメント(0)